Heyy Leute, ich bin gerade in der Konstruktion des OPEN-CNC-Shields 2.0 und bei noch für neue Ideen und Vorschläge offen. Vielleicht kann ich ja über diesen Weg noch wertvollen Input bekommen.

Erster Wurf

OPEN-CNC-Shield 2.0 Features

- Teilweise SMD-Bauweise. Ja, das Shield wirds fertig zusammengebaut geben und preislich vermutlich nicht teurer als das aktuelle Set

- Arduino Mega Pro Mini gegen normalen Arduino Mega2560 austauschen, da dieser eine bessere Unterstützung ins Estlcam hat

- zweiten Arduino Mega raus – unnötig groß und Kostenersparnis

- ESP32 dazu, was viele neue Möglichkeiten bietet

- Integriertes Wifi -> Einbindung in WLAN möglich(wofür auch immer das genutzt werden kann). Aber viel besser -> direkte Anbindung an Funk-Bedienpanels. ESP32 bieten ein starkes Funk-Kommunikationsprotokoll von Haus aus

- Wireless Adapter ist damit nicht mehr nötig

- Auch das neue Cold-End bekommt einen ESP32 -> direkte Steuerung des ColdEnds, ohne zusätzliche Verkabelung

- Autosquare bleibt weiterhin möglich

- LinuxCnC auch weiterhin über einen Adapter, der gegen den Arduino Mega getauscht wird möglich

- Hier suche ich noch nach besseren alternativen als zwei D-SUB25 für LinuxCnC. Ich fände eine LAN-Schnittstelle seeehr nett, aber da habe ich noch keine Lösung zu gefunden(Falls jemand mehr weiß, gerne her damit)

- bessere Einbindung der Pins für das Bedienpanel auch in LinuxCnC

- Die Aufstecktreiber sind nicht mehr direkt auf der Hauptplatine, da diese oft nicht benötigt werden

- Einbau eines D-SUB25 Anschluss zum Anschluss von Treibern(für insgesamt 6 Achsen)

- Entwurf einer kleinen, günstigen Zusatzplatine, damit weiterhin Aufstecktreiber genutzt werden können. Die Platine kann direkt an den D-Sub25 Anschluss angeschlossen werden

- Der Anschluss bietet ebenfalls die Möglichkeit auch andere externe MotorShields anzusteuern, hier muss ich mich noch für ein verbreitetes Pinout entscheiden(Bei ideen/vorschlägen, gerne her damit)

- Weiterhin sind die üblichen Inputs/Outputs/Temperatursensoren/Spindel Steuerung usw. vorhanden

- Austausch des D-SUB37 Anschlusses gegen einen D-SUB25 Anschluss, da viele Funktionen einfach nicht benötigt werden(wer braucht schon 6 Speed Einstellungen in Estlcam?)

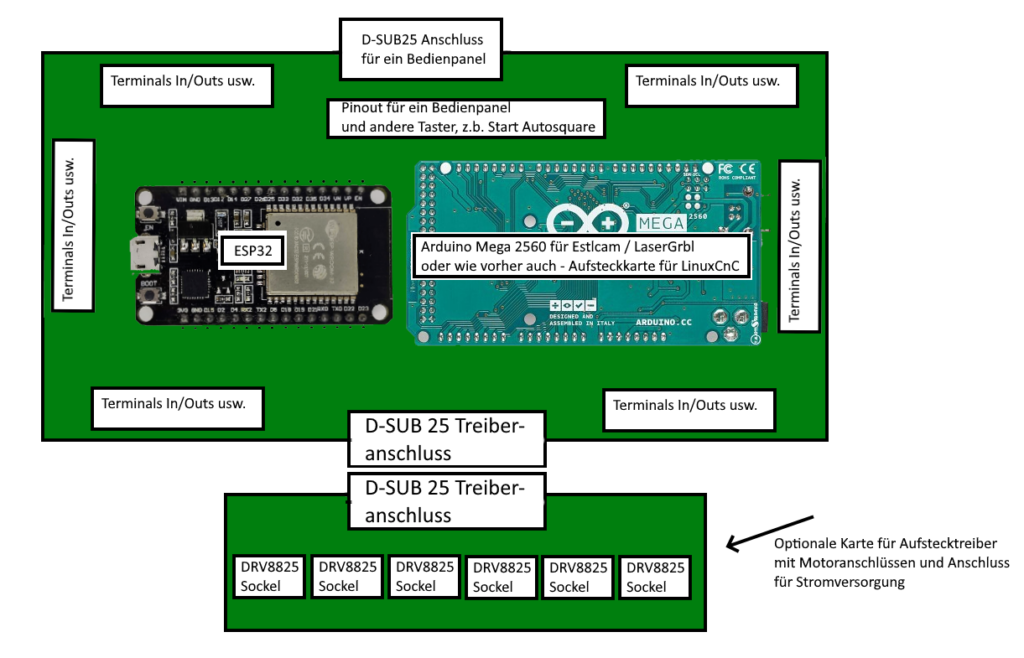

Soviel zu meinen Ideen und Fortschritt. Ich bin für jeden Input und Rat dankbar. Vor allem im Bereich LinuxCnC kann man glaube ich noch einiges verbessern. Wenn ihr also Anregungen habt, gerne her damit, entweder hier oder auch gerne per Mail -> blog@altholtmann.com. Anbei noch eine kleine Zeichnung, um eine Idee von meinem ganzen Gelaber zu bekommen 😀

Update 15.01.2022:

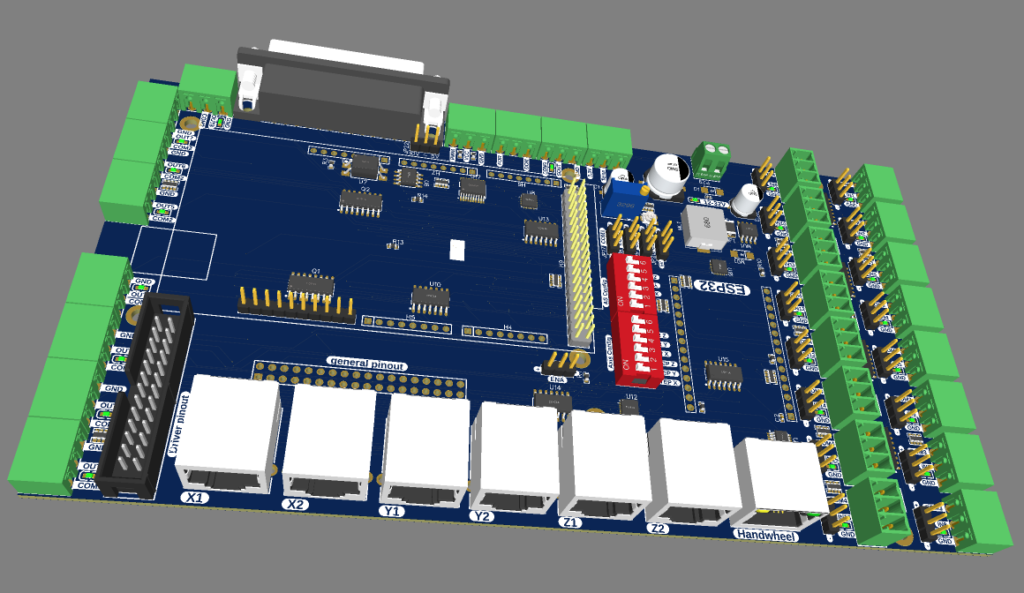

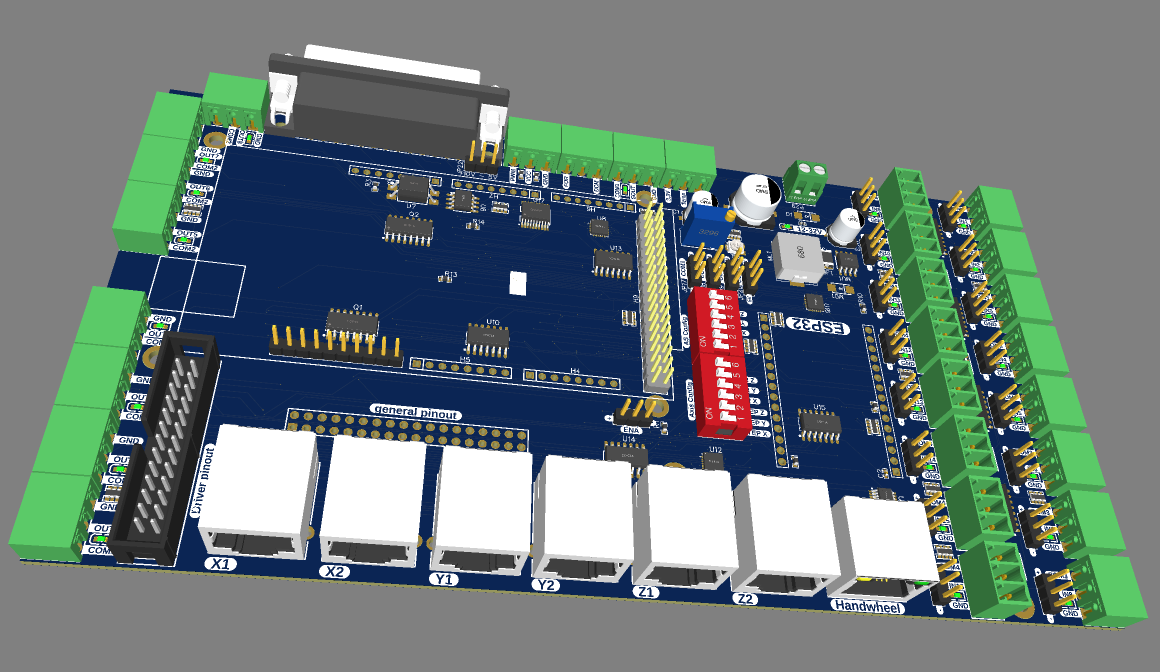

Hier gibts die ersten Einblicke in das neue OPEN-CNC-Shield 2.0

Kernthemen:

- Neuer ESP32, dadurch 2,4GHz Schnittstelle direkt an Board

- Motoranschlüsse per RJ45

- Aufstecktreiber per Huckepack-Platine

- Anschluss Bedienpanel auch über RJ45

- Autosquare, LinuxCNC, Temperatrursensoren usw. weiterhin möglich

Video dazu:

Update 06.02.2022

Es wird Zeit für den ersten Prototypen. Ich möchte mich hier nochmal für die vielen Ideen und Hinweise aus der Community bedanken. Ich habe vieles versucht umzusetzen, aber alles ist natürlich auch nicht möglich. Nachfolgend ein paar Details zu Überlegungen, wie immer steht noch nichts endgültig fest.

Anschlüsse:

Fast alle Terminals sind steckbar, somit kann man die Eingänge etc. auch schnell mal tauschen. Ich habe an allen Ein- und Ausgänge kleine LEDs verbaut, welchen den aktuellen Status anzeigen. Überlegung: Braucht man auch pinouts für die LEDs? Z.B. für LEDs am Schaltschrank Gehäuse?

Motoranschlüsse:

Momentan habe ich vorgesehen, weiterhin RJ45 zu verwenden, da die allermeisten vermutlich eher ClosedLoop oder normale Stepper verwenden und die Netzwerkkabel daher nicht in die Schleppketten legen. Für die wenigen mit Steppern mit integrierten Treibern könnte man evtl. passende Breakouts finden, damit die auf günstige Schleppketten taugliche Kabel ausweichen können.

Externes Bedienpanel:

Momentan ist der D-SUB25 noch drauf, aber ich überlege den zu entfernen und die pins einfach an einen generellen pinout zu verschieben, dann kann man diese immer noch für ein Bedienpanel nutzen und man müsste nur die Adern auflegen, welche man im Bedienpanel braucht -> weniger Kabelgewusel. Im Grunde reicht glaube ich der RJ45 vollkommen aus und ist wesentlich komfortabler. Dort ist I2C für alle Funktionen und eine Leitung für einen Encoder vorgesehen. Natürlich bleibt auch weiterhin die Möglichkeit, alles per Funk zu machen.

LinuxCNC:

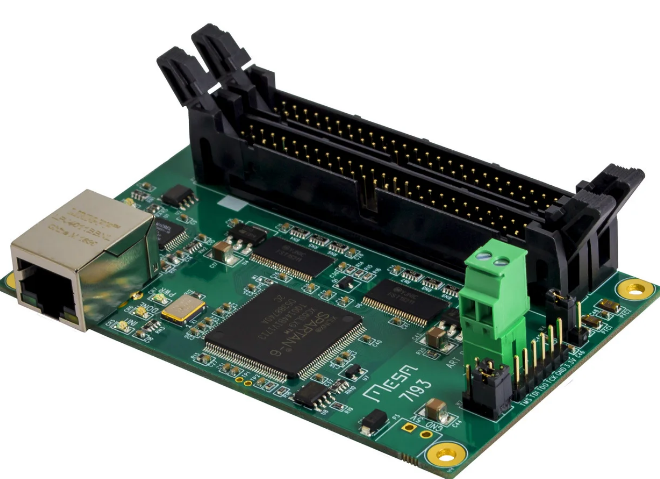

Ja, das steht noch ein wenig in den Sternen. Ich würde erstmal wieder eine kleine Aufsteckplatine vorsehen, welche gegen den Arduino Mega getauscht wird. Somit kann ich auch erstmal die Hauptplatine erarbeiten und später dann noch mehr Zeit in die LinuxCNC Erweiterung stecken. Aktuelle Überlegungen sehen so aus, dass auf der Platine evtl. ein Parallel Port für alle STEP/DIR der Achsen sein wird. Für die ganzen anderen Funktionen würde ich lieber auf eine serielle Kommunikation setzen, evtl modbus oder ähnliches. Das wird für 99% der Hobby-Anwender vollkommen ausreichen. Ich werde keinen FPGA verbauen und die Software dafür schreiben. Dafür gibt es gute Lösungen und dafür fehlt mir auch einfach die Zeit

–AAAber:

Ich habe mir überlegt, evtl. eine Anschlussmöglichkeit für eine Mesa 7I93 zu verbauen. Dann muss man diese zwar noch dazu kaufen, hat aber dann einen Netzwerkanschluss incl. FPGA usw. und kann zudem alle anderen Funktionen des OPEN-CNC-Shields nutzen(Autosquare, (Funk-)Bedienpanel, Temperaturüberwachung, usw…) Die Mesakarte könnte dann auf das OCS 2.0 aufgesteckt werden. Die Mesa-Platine habe ich bereits hier. Mal schauen, ob und wie das klappt.

THC Modul für Plasmabrenner:

Das ist noch ein Thema, das ich vermutlich relativ einfach mit einbringen kann und sollte die Verwendung mit einem Plasmabrenner vereinfachen.

So viel dazu. Ich melde mich wieder, wenn der erste Prototyp da ist, was aber wohl 2-4 Wochen dauern kann. Für weitere Anregungen und Ideen bin ich natürlich offen.

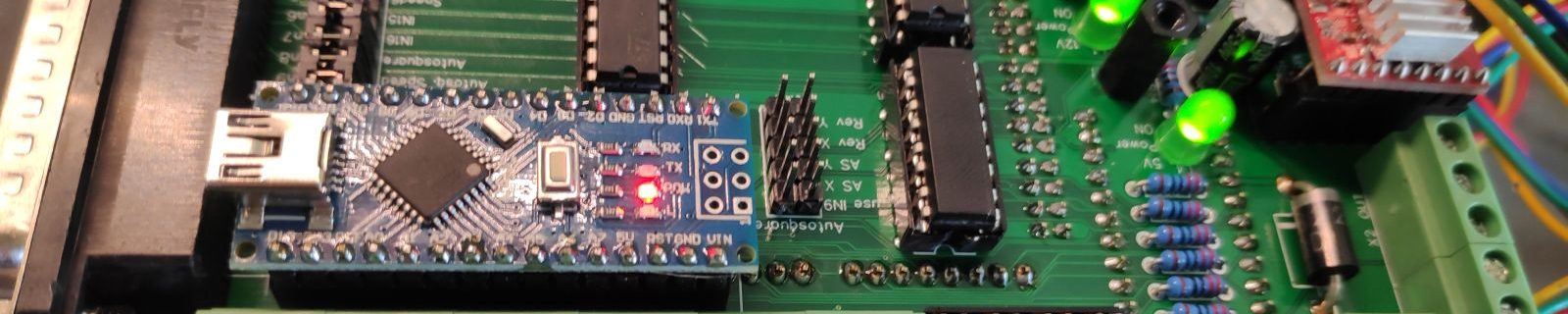

Update 28.03.2022 – Erster Prototyp

Soo, der erste Prototyp ist da! Mein Eindruck und weitere Ideen gibts hier im Video:

Änderungen, welche mir durch den Kopf gehen:

- Anschlüsse für alle Achsen modular machen. Also kein RJ45 Standardmäßig, sondern ein kleines Pinout, auf das man dann das gewünschte Modul steckt. Das gibt maximale Flexibiliät. Es würde dann verschiedene Module geben:

- eines mit RJ45 Anschluss für externe Treiber

- eines mit Anschlüssen für Aufstecktreiber wie DRV8825

- eines mit Terminal, damit auch Servos kostengünstig mit Schleppketten tauglichen Kabel angeschlossen werden können

- Es ist auch eine Kombination möglich. Zum Beispiel x- und y-Achse mit RJ45 Anschluss für externe Treiber und die z-Achse mit einem Aufstecktreiber.

- Anschluss für ein Handrad / Bedienpanel ebenfalls modular. Mögliche Module:

- RJ45 Anschluss

- D-SUB25 Anschluss

- D-SUB37 Anschluss(Kompatibilität zum OPEN-CNC-Shield 1.x)

- Anschluss für Steuereinheit ebenfalls modular:

- Sockel zum Anschließen eines Arduino Mega für Estlcam

- Sockel für Linux-CNC per Parport

- Sockel für MESA-Karten(MESA 7i93)

- Reduzierung des standardmäßig vorhandenen Eingänge auf 8 und Ausgänge auf 4, da ich glaube, dass das für 90 % der Leute ausreicht. Falls weitere benötigt werden, kann eine Zusatzplatine aufgesteckt werden, welche dann die restlichen 8 Eingänge und weitere 4 Ausgänge bereitstellt.

- Evtl. die steckbaren Terminals wieder gegen feste Schraubterminals tauschen. Die Vorteile überzeugen mich noch nicht so richtig und kommen eigentlich auch nur bei der Erstinstallation bzw. beim Testen zu Trage.

Ich werde mich nun an den zweiten Prototypen machen und wie gehabt ein Update posten.

Update 28.05.2022 – Zweiter Prototyp

Puuh. Im Gegensatz zum ersten Prototypen hat sich noch ’ne ganze Menge getan. Daher auch der lange Zeitraum seit dem ersten Prototyp. Wie ich schon erwähnt habe, werde ich das OCS2.0 auch erst anbieten, wenn ich komplett zufrieden bin. Auch, um bösen Überraschungen vorzubeugen. Daher wird es nun, nach dem Beseitigen der letzten Kleinigkeiten erstmal eine Testphase mit Freiwilligen geben. Wie das genau ablaufen wird, werde ich hier in den nächsten Tagen ergänzen. Bitte sieh bis dahin davon ab, mich anzuschreiben und Dich als Tester anzubieten. Informationen dazu folgen.

Jetzt erstmal hier das Video des neuen Prototyps:

Mein aktuelles Fazit

Bisher bin ich mit dem Prototyp bestens zufrieden. Ich habe noch nicht alles komplett durchgetestet, aber so wie es im Moment aussieht, sind nur noch ein paar kleinere Mängel zu beheben. Daher sieht das nächste Vorgehen wie folgt aus:

- Finden freiwilliger Tester. Je nach Anzahl der Tester werden dann entsprechend Platinen bestellt.

- Während die Platinen bestellt sind und dann weiter zu den Testern gehen schreibe ich den Code für den ESP32. Sowohl für Autosquaring als auch für die Bedienpanels(per Funk und auch per RJ45 Kabel)

- Sind die Tester und auch ich zufrieden und es wurden auch keine weiteren Fehler gefunden, werde ich mir einen Hersteller suchen und die fertigen Platinen bestellen und im Shop anbieten.

Update 30.05.2022 – Tester gesucht!

Wie bereits oben angekündigt suche ich nun Tester für das neue OPEN-CNC-Shield 2.0. Mich haben auch schon einige Leute angeschrieben, aber leider kann ich dies nicht allen ermöglichen. Ich werde versuchen, eine möglichst breit gefächerte Auswahl verschiedener Setups/CNC-Maschinen als Tester vorzusehen.

Wenn Du als Tester dabei sein willst, schreib mir eine E-Mail an tester@altholtmann.com oder schreibt mich auf Facebook an. Schreib kurz was für eine Maschine Du hast und warum Du die Steuerung wechseln willst. Sieh es mir bitte auch nach, dass ich die Platinen nicht komplett umsonst an alle Tester verschenken kann. 50 Tester mit Platinen im Wert von etwa 100€ macht schnell mal 5000€ und die habe ich leider nicht zu verschenken :-).

Alle Platinen sind als Prototypen in meinem Shop gekennzeichnet und dort bereits als Vorbestellung erhältlich. Ich werde jetzt erstmal eine Woche(bis zum 05.06.22) lang Bestellungen sammeln, bevor ich die Platinen in Auftrag gebe. Das bedeutet, dass es wohl noch 3-4 Wochen dauern kann, bis die Platinen bei Dir eintreffen. Es sind noch nicht alle Platinen-Module im Shop vorhanden, aber die wichtigsten sind hoffentlich abgedeckt. So kannst Du Dir genau die Module bestellen, welche Du benötigst.

Szenarien:

- Du hast mir geschrieben -> ich habe Deine Anfrage akzeptiert und Dich als Tester angenommen. Dann bekommst du von mir einen Gutschein-Code für den Online-Shop. Mit diesem Gutschein erhältst Du auf alle OPEN-CNC-Shield 2.0 Platinen 60 % Rabatt. Der Gutschein kann dann im Warenkorb eingelöst werden.

- Für Dich ist leider kein Gutschein-Code dabei? Kein Problem, wenn Du nicht warten kannst, kannst du die Platinen trotzdem normal über den Shop kaufen. Sollten dann tatsächlich gravierende Fehler in dem Prototyp sein, welche eine Nutzung unmöglich machen, bekommst Du von mir ebenfalls einen 60 % Gutschein für die nächste, dann fehlerfreie Platine.

Ich habe einen Gutschein-Code, und nun?

- Gehe auf

https://shop.altholtmann.com/OPEN-CNC-Shield-2.0-Prototyp-2/(Tester-Sammelphase ist beendet) - Beginne mit der Hauptplatine und lege diese in den Warenkorb

- Lege auch alle weiteren Module, welche Du benötigst in den Warenkorb

- Gehe in den Warenkorb und gib dort Deinen Gutschein-Code ein

- Du erhältst nun 60 % Rabatt auf alle Artikel, die zum OPEN-CNC-Shield 2.0 gehören

- Schließe die Bestellung ab

- Nach voraussichtlich 3-4 Wochen kommt die Bestellung bei Dir an

- Falls Du irgendwelche Fehler findest, wäre zeitnahes Feedback äußerst willkommen 😀

Weiteres:

Während wir dann alle auf die neuen Platinen warten, werde ich schonmal mit der Dokumentation anfangen und auch mit der Software für den ESP32. Das wird auch noch einen Batzen Arbeit :-).

Wäre also auch super, wenn Du schon ein wenig Erfahrung mitbringst, falls Du Dich als Tester bewirbst. Ich kann nicht versprechen, die ganze Dokumentation bis zum Eintreffen der Platinen fertig zu haben 🙂

Update 05.06.2022 – Tester gefunden

Ab nun sind keine neuen Tester-Anmeldungen mehr möglich. Es haben sich insgesamt etwa 25 Leute bereit erklärt, die Platinen auf Herz und Nieren zu testen.

Die Prototypen gehen nun in die Fertigung und werden dann an alle Tester verschickt.

Stay tuned.

Update 20.09.2022

Die Testphase ist abgeschlossen und ich bin schon seit einiger Zeit auf der Suche nach einem geeignetem Hersteller für die Platinen. Dafür habe ich ein paar Hersteller herausgesucht und mir Samples der PCBs zuschicken lassen.

Erfreulicherweise kann ich nun endlich verkünden, dass ich einen Hersteller gefunden habe und die erste Charge in Produktion gegeben habe. Ich rechne damit, dass die Platinen Ende Oktober eintreffen werden.

Ich werde den Onlineshop in den nächsten Tagen aktualisieren und Vorbestellungen für die Platinen ermöglichen 🙌🙌

Hallo Timo,

hast du für uns schon ein Update zur 2.0?

Bin heiß wie Frittenfett 🙂 und kann’s kaum erwarten, endlich die Platine ordern zu können.

Danke

Grüße Reinhard

PS:

Ein Gedanke zum Board

(auch wenn dafür etwas spät ist, aber evtl für die V3.0 😉 )

Was hälst du von Profinet / Sercos als Steuerprotokoll ?

Hallo,

das Steuerprotokoll kann ich leider nicht beeinflussen. Das kommt immer zusammen mit dem Controller. Bei Estlcam USB, bei LinuxCnC RJ45/TCP-IP usw..

Hallo Timo,

ja das kommt noch zu meiner Antwort unten dazu.

Das würde dann noch auf eine eigene Steuersoftware hinauslaufen.

Gruß

Urs

Hallo Reinhar,

Profinet ist theoretisch coole Idee und öffnet Türen nach Oben in richtung der Größeren (evtl. Professionelleren) Geräte. Allerdings ist ein Profinet Device zu entwickeln nicht trivial (mein Arbeitgeber entwickelt solche geräte). Entweder musst du mit einer einen Software (evtl. Zsuatz Chip wie dem hier: https://de.farnell.com/renesas/mc-10105f1-821-fna-m1-a/mcu-32-bit-100mhz-fpbga-196/dp/2946687?st=tps-1).

Oder mit Komvertern z.B. vom Seriellen eingang der Arduino (für GRBL) auf Profinet. Diese sind aber momentan auch alles andere als zu bekommen, bzw. haben teilweise Liferzeiten > 24 Monate.

Also ich denke durchaus Interesante Idee (dann könnte ich auch gleich über das Profinet sachen anzeigen lassen. Aber die Frage stellt sich leider, ob es für so viele Menschen aus der Maker Community Interessant ist, Zielgruppe wäre hier eher Industrie und Automatisierungstechniker.

Gruß

Urs

Hallo Timo,die Ideen es so modular aufzubauen finde ich echt super ,

Im Moment nutze ich noch Estlcam komme Ader da an meine Grenzen was Nullpunkt , Werkzeuglängen-Korrektur und 4 Achse angeht , da kommt mir die Möglichkeit auf Linux CNC umzusteigen recht . Ich würde mich freuen wenn du die Einrichtung von linux CNC mit den Shield Mal zeigen kannst. Eine Alternative finde ich Planet CNC das wird wohl nicht möglich sein oder ?

Umschalten von NPN und PNP wäre super . Wenn ich richtig gelesen habe ist das ja drin .

Ab wenn gibt es denn das set zu kaufen ?

Lg Marcus

Hallo Timo,

super Projekt.

Ich fände es super, wenn die Eingänge zweifachen PNP und NPN umgeschaltet werden könnten und zudem einige in Serie geschaltet werden könnten.

So kann man jeweils

– die Referenzschalter

– mehrere E-Stop-Plizschalger

– Alarm-Signale von Closed-Loop-Steppern und

– WLS und 3D-Finder

in Serie schalten. Vorausgesetzt alle sind NC.

Mit dem Alarm vom FU hat man dann ja bereits 14+ Eingänge auf 5 reduziert.

EstlCam hat ja leider nicht so viele Eingänge….

Hallo,

sehr schön zu sehen, dass du hier weiterentwickelst.

Was ich sehr gut fände für die Ein- Ausgänge, wären Federzugklemmen oÄ.

https://www.wago.com/de/verbindungstechnik/leiterplattenanschluss-entdecken

Dann spart man sich die ganzen Andernendhülsen und ist beim Aufbau viel schneller.

Grüße

Moin Timo,

nachdem ich dein 2. Video zur Opencnc V2 gesehen habe ist mir noch eine Ergänzung eingefallen. Aktuell sind ja beim RJ45 Stecker zu den Treibern 6 Adern belegt. Könnte man für Closedloop Treiber nicht die restlichen 2 Adern für den Alarmausgang verwenden. Entweder man kann Shieldseitig die gleichen RJ45 Aufsteckplatinen verwenden wo dann die 2 Adern auf einen Alarmeingang laufen müssen oder es müsste eine 2. Art RJ45 Aufsteckplatine mit eben diesen zusätzlichen 2 Pins auf den Alarmeingang geben. Treiberseitig habe ich bis jetzt nur die Leadshine Platinen mit RJ45 auf Pins für die Schraubblöcke gesehen. Welche jedoch eben nur die 6 Steuerpins, aber nicht die 2 Alarmpins haben. Dort müsste dann eine entsprechende Adapterplatine für ClosedloopTreiber her….

Ich hoffe du verstehst was ich meine.

VG

Marco

Hi Timo,

gerade überlegte ich mir, welches board ich denn nehmen könnte, da ich gerne ein Autosquaring für meine MPCNC haben wollte. Ausserdem habe ich wohl irgendwo einen Kabelbruch, und baue an die Stepper gerade einen RJ45 Anschluss, damit ich ein normales Netzwerkkabel für die Stepper nehmen kann (jeweils 2 Adern für einen Anschluss).

Daher die Idee: Nimm doch für die Huckepack-Platine auch RJ45.

Eine weitere Idee: Der ESP32 kann ja auch eine Webseite generieren. Dann kann man doch damit die CNC steuern. Das geht dann auch z.B. mit einem Handy. Falls man keine Bedenken hat, dass es einstaubt 😉 . Aber Ich denke, dass man die Steuerung ja „nur“ zum Einrichten benötigt. Nicht beim fräsen selber.

Ich melde mich schon mal als freiwilliger Prototyp Tester 😉

Soooo, I’m in the middle of building my first CNC, and was hoping to get a V1… But with the V2 around the corner, I might wait a little 😉 Any timeframe or guesses about when these will be in a state to ship? Sign me up!

Actually, there is no time frame. But I dont think that it will be before April.

Ok Danke Timo….

Gibt es schon die ersten Prototypen von Dir aufgebaut vielleicht schon als Video bei YouTube?

Ich bin schon ganz gespannt wann es die Platinen fertig bestückt bei Dir zu kaufen gibt, ich bin dabei … 👍😎

Heyy

nicht so ungeduldig :-D. Aktuell gibt es da noch nichts. Ich komme da ja hauptsächlich nur am Wochenende zu und das ist wohl viel Arbeit und Test-Aufwand.

Ich habe mir die einzelnen Chips, welche später auf die Platine kommen bestellt und teste die momentan durch. Zum Teil muss ich da noch SPI bzw. I2C Bibliotheken für schreiben, damit die mit dem ESP32 funktionieren. Wenn es was Neues gibt, werde ich das Posten :-).

Aber bis der erste Prototyp bei mir ist, dauert es bestimmt noch einen Monat oder so.

Viele Grüße

Ich hätte noch weitere Vorschläge:

Könnte die Neue Steuerung nicht mal die Funktion bekommen um auch mal einen Laser mit zu verwalten?

Das Nächste wäre, wäre es nicht mal möglich das man mit einem separaten Taster auch Estlcam freifahren kann statt ständig die Taste F11 zu drücken?

Oder auch mit einem weiteren Taster auslösen eines WLZ statt ständig auf dem PC zu klicken?

Vielleicht könnte man diese Funktionen in eine Handradsteuerung übernehmen.

Hey Detlef.

Also LaserGrbl kann man ja jetzt bereits nutzen. In Grenzen funktioniert auch Estlcam mit einem Laser.

Das Freifahren bzw. drücken von F11 wird wohl nicht möglich sein. Das ist durch Estlcam begrenzt. Auch das Auslösen des WLZ geht mit Estlcam nicht extern. Dafür könnte man dann zum Beispiel LinuxCNC einsetzen.

Viele Grüße,

Timo

Zum Einwand bezüglich Spannung von Karl-Heinz Eibl:

12-24V sollte normal reichen, da sowohl Treiber-Board als auch externe Treiber ja separat versorgt werden und damit eigene Versorgungsgrenze haben .. wenn das Shield mit 12V betrieben werden kann, ich aber trotzdem die Treiber mit ggf bis zu 48V oder mehr versorgen kann, wäre das optimal ..

Ideen meinerseits:

+ Bedienpanel: statt auf D-Sub25 weiter auf D-Sub37 setzen, dann kann ein evtl schon vorhandenes Bedienpanel weiterverwendet werden. Alternativ nur einen Pfostenstecker, der wahlweise beide Anschlussvarianten separat ermöglicht. Damit wäre Abwärtskompatiblität gegeben, ohne eine neue Variante (was auch immer du da planst) auszuschliessen.

Grüsse

ich wäre auch dafür das die 37polige Sub-D bleibt und die nicht gebrauchten Anschlüsse nach aussen geführt werden auf Schraubterminals, so das man die nutzen kann für andere Sachen. z.B. für Kontrollleuchten Absaugung , MMS etc oder aber auch für 3D Taster

Ich zum Beispiel hab mir kein Handbedienteil gebaut sondern eine Bedieneinheit an der Maschine..

Abwärtskompatiblität ist tatsächlich nicht vorgesehen, hat Timo im YT-Video zum Shield2.0 aber auch sinnvoll begründet. Wer eine 1.x hat, wird diese eher nicht durch eine 2.0 ersetzen und die 1.x wird es wohl auch weiter geben, wenn ich das richtig verstanden habe.

Gruß

Zu deinen ,,OBEN -CNC -Shield 2.0 Entwicklung / Ideen

– CNC Shield Stromversorgung 12-24V oder wie Tillboard 12-36V (wäre besser)

– CNC Shield 8 Ausgänge wählbar zwischen 5V 12V und 24V Sensoren und Relais

– bei deiner Optionale Karte für Aufstecktreiber ist es möglich auch mit

zusätzliche RJ 45- Buchsen pro Ausgang die auch parallel zu schalten

Parallelkabel (Ethernet Patchkabel )die zu den externen Endstufen zu Verbinden weniger Kabelsalat

Hoffe es ist ein anreiz!

Timo die Idee mit dem neuen OPEN CNC Shield V2.0 in SMD Bauweise ist ideal und das ganze dann fertig auf gebaut.

Für Estlcam und Linux CNC ideal ….

Schade bei Christian von Estlcam tut sich ja nicht mehr viel in Sachen CNC Steuerung, da kommt das Neue Board von Dir zur richtigen Zeit….👍😎

Wäre es möglich das man auf der Haupt-Steuerung auch ein Display mit anschließen kann wo man die aktuellen Verfahrpositionen der einzelnen Achsen X Y Z oder auch Fehlermeldung die von der Steuerungsplatine kommt mit integriert ?

( ähnlich wie in dem Wiress Panel )

Entweder ein beleuchtetes LCD Display wie beim Fräslift oder ähnliches ….